|

|

|

|

|

|

|

|

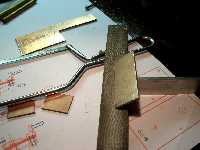

| Iniziamo col tagliare una coppia (per prudenza) della piastra

d'oscillazione ed una spalla di sostegno. |

|

|

|

|

| Il progetto è in scala 1:1 quindi se i pezzi tagliati

sono precisi devono poter essere sovrapposti al progetto. Si segnano sulla

vetronite le quote dei fori che verrano praticati e si taglia la L in alluminio

del basamento. |

|

|

|

|

| Tutti i fori vengono eseguiti con un mandrino a mano e

punta da 1 mm di diametro per ridurre la possibilità di errore.

In seguito alcuni vengono allargati portandoli alle dimensioni del progetto.

Da notare come la spalla si appoggi all'interno della L in alluminio e

lì venga forata. |

|

|

|

|

| Due identiche L vengono contemporaneamente poste in morsa

e forate per essere certi del corretto allineamento dei fori, quindi bloccate

provvisoriamente con corte viti di 3 mm di diametro. Proprio da una di

queste viti deriverà la manovella. La testa della vite viene spianata

ed il filetto abraso. Uno dei supporti ad L presenta 1 foro centrale

per il fissaggio a terra. Si tratta di una soluzione che verrà in

seguito abbandonata, per il fissaggio a terra praticate due fori. |

|

|

|

|

| La sequenza sovrastante indica la costruzione del piccolo

volano su cui vengono saldati l'albero motore e la manovella per la biella.

Anche questo pezzo è eseguito in vetronite. Praticati due fori del

diametro di 1 mm, alla giusta distanza (come da progetto), vengono in seguito

allargati, quello dell'albero motore viene portato a 3 mm di diametro,

quello della manovella a 2 mm di diametro. Questo pezzo si può facilmente

eseguire senza tornio, semplicemente avvitando al centro una vite, bloccandola

con un dado e fissando questa al mandrino di un trapano. La vetronite si

lavora facilmente ed ha il vantaggio di potersi saldare con facilità.

Nella seconda fotografia si nota la vetronite che è stata stagnata

(deve essere ben pulita e non ossidata), come stagnate sono le teste delle

viti dell'albero motore e della manovella. Si usa un saldatore par circuiti

elettronici, anche di bassa potenza ed un filo di stagno, sempre per circuiti

elettronici, che ha un'anima di pasta per saldature. Per prima si salda

la manovella, quindi, usando dei distanziatori, l'albero motore. |

|

Nelle immagini precedenti si vede come si salda la manovella.

Questa presenta una testa che appoggia ed è saldata sul piccolo

volano in vetronite. Saldando ora l'albero motore sull'altra faccia della

vetronite (vetronite ramata su entrambe le superfici, biramata) si deve

tenere conto della sporgenza della testa della manovella per ottenere una

giusta posizione dell'albero motore. Si usa quindi una rondella spessa

come la testa della manovella (rondella sporgente nella prima foto) quindi

la si tiene ferma con una rondella più grossa attraversata dall'albero

motore e bloccata inferiormente con un dado. Dopo aver verificato che l'albero

motore sia ortogonale al piccolo volano si salda la testa della vite dell'albero

motore inglobando anche nella saldatura la prima parte della manovella |

|

|

|

Si intravede il volano del motore. Questo è stato, per pigrizia,

realizzato al tornio, ma si può utilizzare, adattandola, una carrucola

su cui passa la corda per stendere i panni ad asciugare. |

| Dopo aver sovrapposto ed allineato i fori della spalla

del motore e della piastra oscillante li si allargano portandoli

al diametro di 3 mm. La testa della vite della piastra oscillante

è stata spianata e nella piastra oscillante è stato creato

un alloggio per la testa che dovrà essere non sporgente. Per creare

tale alloggio si è usata una punta da trapano (diametro 5,5 mm)

che prima è stata segata, quindi si è utilizzata solo la

parte che si avvita sul mandrino del trapano creando in punta uno scalino

del diametro interno di 3 mm. |

|

|

|

|

Vite, cilindro e piastra oscillante devono essere saldati

assieme in un sol tempo. Bisogna prima stagnare separatamente la base del

cilindro, la testa della vite e la piastra. Si blocca la vite alla piastra

con un dado e si creano due mollette di filo d'acciaio per tenere in posizione

il cilindro, si salda quindi prima un lato poi l'altro aiutandosi con una

pinza che tenga inclinato il pezzo sì da facilitarne la corretta

saldatura.

Il cilindro è ottenuto da un tubo di ottone avente diametro

interno di 6 mm., esterno di 7 mm. (il diametro esterno può essere

anche di 8 mm, dipende da quel che trovate in commercio. |

|

|

|

|

Una volta saldato il pezzo si verifica che questo combaci

perfettamente alla spalla, eventualmente si ripassa con carta vetrata sottilissima.

Iniziamo la costruzione della biella. Questa si compone di un tubo

di ottone del diametro esterno di 2 mm. diametro interno 1 mm, ed è

lo stesso tipo di tubo che useremo per le condotte in entrata ed uscita

del vapore. Nell'ultima foto si nota anche un tondino d'acciaio che vi

viene infilato dentro, ma che può essere omesso viste le esigue

forze in gioco. Le due foto a seguire mostrano come venga infilato a piccoli

colpi di martello. |

|

|

|

|

| Che abbiate o no infilato il tondino di acciaio è

ora il momento di inserire i distanziatori-bronzine. L'operazione viene

eseguita solo ora poiché avrete avuto, in questo tempo, già

modo di verificare che gli allineamenti siano stati corretti. Se così

non fosse la saldatura di questi pezzi potrà rimediare a qualche

piccolo difetto. Allarghiamo quindi i fori a mano, controllando che i distanziatori-bronzine

vi entrino sforzando un po' in modo da restare nella giusta posizione durante

la saldatura. |

|

|

|

|

Per migliorare l'allineamento dei distanziatori-bronzine

dell'albero motore queste vengono attraversate e quindi automaticamente

allineate, da un tondino del diametro di 3 mm. Prima di completare

il gruppo pistone-biella bisogna praticare il foro di travaso che attraversa

la piastra oscillante ed il cilindro. Bisogna usare una punta da 1 mm ben

affilata e non esercitare una grande pressione durante la foratura. La

posizione del foro deve essere centrata rispetto al cilindro. Il cilindro

dovrebbe essere perfettamente al centro della piastra oscillante. Se vi

fosse qualche piccola discrepanza voi forate tenendo quale riferimento

(anche solo a vista) il centro del cilindro.

Vi consiglio di fare un click

qui per rinfrescarvi l'immagine di progetto. |

|

|

|

|

| A partire da un tondino del diametro di 6 mm si ricavano

il pistone ed il tappo di chiusura del cilindro. Il pistone presenta al

centro un foro non passante ove si infila l'asta della biella. La porzione

della biella che si inserisce sulla manovella si crea da un foglio di ottone

dello spessore di 3 decimi di mm. ove viene prima praticato un foro da

2 mm. Si taglia con una forbice e si smussa con una lima. Infilate la sola

asta della biella nel foro del cilindro e saldatela ( magari sul fornello

del gas se il vostro saldatore scalda poco) non prima di aver verificato

sul progetto l'esatta sporgenza dell'asta della biella. Non saldate ora

il lamierino forato. |

|

|

|

|

| Con il lamierino incastrato nella feritoia dell'asta della

biella ed infilato nella manovella, portate il pistone in alto, al punto

morto superiore. Il pistone deve trovarsi 3 o 5 decimi di mm. al di sotto

del foro di travaso. Una volta determinata questa posizione (regolandola

inserendo di più o di meno il lamierino nella sua feritoia) potrete

procedere alla saldatura con il solito saldatore elettrico. Rimontato il

tutto, girando l'albero motore, otterremo l'oscillazione del cilindro.

Valutate il punto di massima oscillazione verso sinistra, introducete uno

spillo ricurvo nel travaso del cilindro e segnate questa posizione. Eseguite

un'oscillazione nell'altro senso e segnate l'altro punto di massima oscillazione.

Queste sono le posizioni esatte ove praticare i fori delle luci di entrata-uscita

del vapore sulla spalla (ingrandisci ed osserva la prima foto qui sotto). |

|

|

|

|

| E' pur vero che la posizione dei travasi è indicata

sul progetto, ma questo è il modo più preciso di procedere

poiché piccoli errori sono inevitabili. Sempre a mano e con una

punta del diametro di 1 mm pratichiamo i due fori di travaso quindi rimontiamo

il gruppo cilindro-biella e verifichiamo che i travasi siano aperti in

massima oscillazione. Con una punta da 1,5 mm allarghiamo sia i travasi

di entrata-uscita del vapore sia il foro del travaso del cilindro. In tale

modo piccole discrepanze di allineamento saranno rettificate. |

|

|

|

|

| Usiamo un tubo di diametro esterno 2 mm ed interno 1 mm

per costruire i collettori di entrata ed uscita del vapore che si raccorderanno

al tubo proveniente dalla caldaia ed al tubo di scarico. Per rendere più

affidabile la tenuta ai tubi si creano due olive lunghe 5 mm del

diametro interno di 2 mm ed esterno di 3 mm che vengono saldate.

Un collettore viene piegato a L. I travasi della spalla, che avevano

diametro di 1,5 mm vengono, con cautela, allargati a 2 mm. Con cautela

poichè è opportuno che inserendovi i collettori questi sforzino

nell'entrare. |

|

|

|

|

| Si saldano i collettori quindi si gira la spalla e con

la punta da 2 mm si crea uno svaso sui collettori medesimi. Tale svaso

serve ad anticipare leggermente sia la fase di espansione sia quella di

scarico. Non ci resta che mettere il tappo di chiusura del cilindro. Infilando

una punta da 1,5 mm nel gruppo oscillante (piastra d'oscillazione e cilindro)

saremo sicuri che durante la saldatura in tappo non scivoli in basso, si

mantenga nella corretta posizione e non occluda il travaso del cilindro.

I pezzi da saldare (tappo e cilindro) devono essere puliti e senza ossido.

La saldatura sarà così semplicissima. |

|

Il motore è stato fissato ad un tavolo con un semplice

morsetto e collaudato con l'aria compressa di un apparecchio per aerosol. |

|

|